前回でステアリング完成しました。

今回はコックピットに取り付けていきたいと思います

コックピット改造

ステアリングベース交換の為、コックピットを改造していきます。

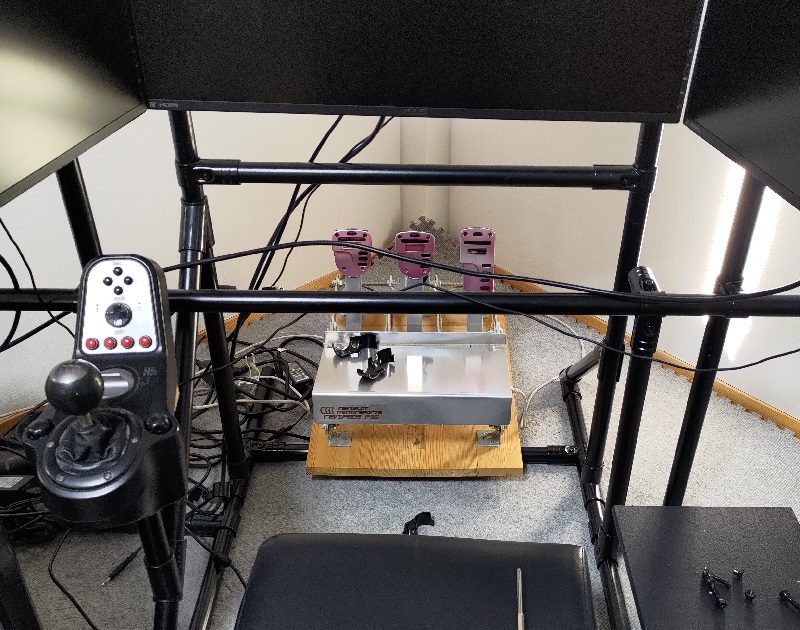

自分のコックピットはイレクターを使用しています。自由に組み替えできて良いのですが、剛性があまりない為、剛性を確保する為には組み方に工夫が必要です。

特に今回は25Nmもの大トルクを受け止めなければならないので構造自体も見直します。

ステアリングを外してみました。

コックピットの構造が分かりやすいかと思いますがこの状態だと結構しなって動きます。できるだけボックス構造や筋交いを用いて剛性を上げる必要があります。

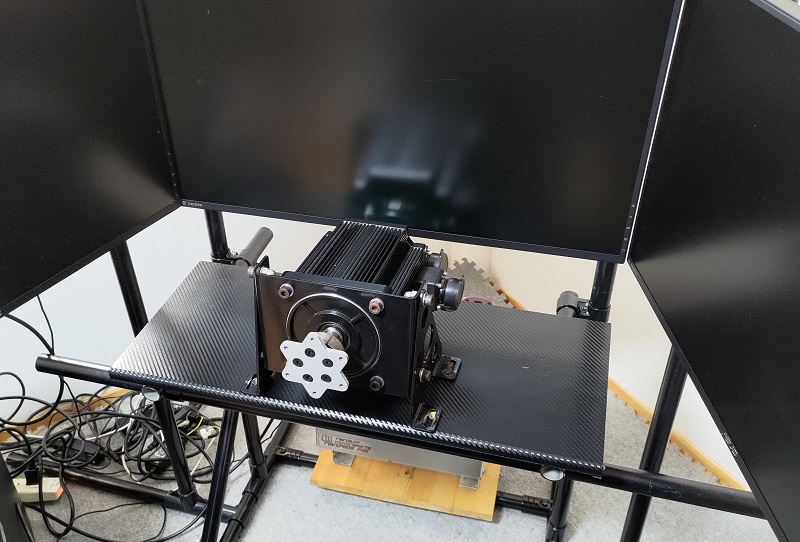

ステアリングの取り付け部分は、そこら辺に余っていた棚板を使用します。

中古の棚板なので見た目が少し汚いのと、木のままだと雰囲気がでないのでカーボンシートを貼っていきます。

シートを貼り終えたら、ステアリングを取り付けるボルト穴を開けます。

寸法を間違えて穴が多く開いてますが使うのは4か所です。

板とステリングベースを取り付けるとこんな感じです。

ステアリングベースは鉄の塊で非常に重たいのでフレームもガッシリ組み替えます。

ステアリングを取り付けて完成です。

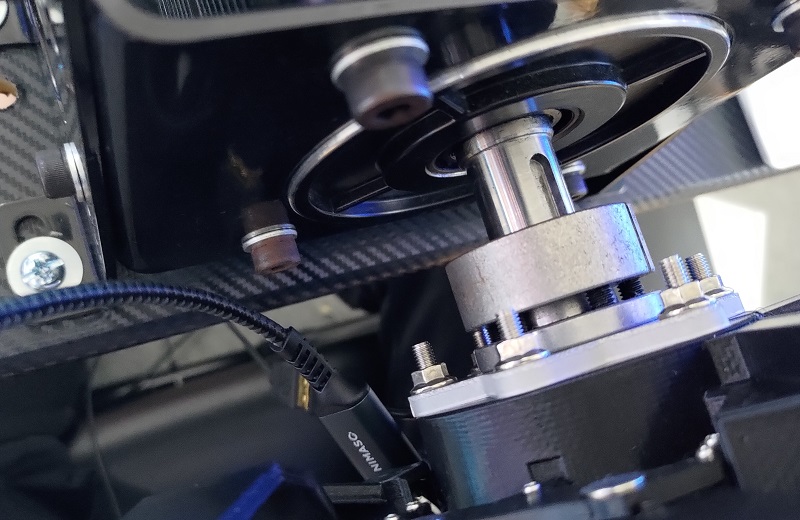

理想を言うとステアリングにクイックリリースを付けたかったのですが、今回はコストを抑えるために直付けにしています。

その弊害というのもなんですが、ステアリングベースとステアリングの距離が短くなっているので、ステアリングのUSBケーブルの取り回しが少しきつくなっています。

取り付けも終わったので試走と思ったのですが、ここでトラブルが発生しました。

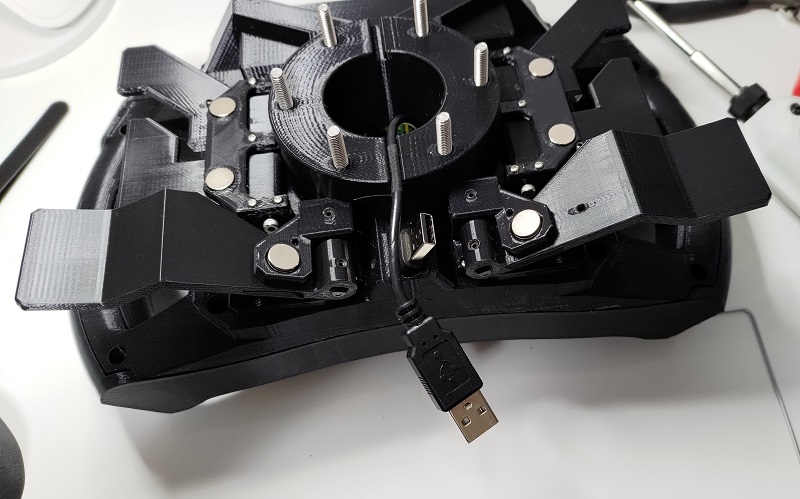

このステアリング、制御の為にVOCOREディスプレイ + BU0836A + ARDUINOと3つのUSB機器をステアリング内に仕込んだUSBハブでまとめて1本で接続していたのですが、PC側で認識しては接続解除され、認識しては接続解除され、といった繰り返し動作が発生しました。

原因はUSBバスパワーの電力不足でした。

ディスプレイが大きく電力を食うので他のデバイスを動作させる余裕がなくなっていたようです。対策として、1本のUSBケーブルをハブを通さずに接続することで電力供給を2系統に増やし電力不足を解消しました。ステアリングにケーブルを2本接続しないといけないですが致し方無いです。

もともと設計段階でトラブルが出るかもといった怪しさもあったので、ハブの内側からケーブルを出せるよう溝を付けていたので大きな問題にはなりませんでした。

動作確認が取れたらグリップテープを巻いていきます。さすがに樹脂むき出しで使用すると結構滑ります。

グローブを嵌めても良いんですが、シムは素手派なので(キーボード操作が多い為)グリップテープを巻いていきます。テープはラケットなんかで同じみのYONEXです。素手で使用するスポーツ用品ですのでグリップ感はばっちりです。

グリップ部分で2分割構造になっているのでテープを巻いてしまうと、ばらす度にグリップテープを外さないといけないのが手間なのが反省点です。

| ヨネックス(YONEX) テニス バドミントン グリップテープ ウェットスーパーグリップ (3本入り) AC102 ブラック 新品価格 |

使用してみての感想

DIYステアリングを使用してみての感想をまとめていきたいと思います。

・十分な剛性感

ステアリングを3Dプリンターで作る際に一番懸念していたポイントが剛性です。本来、ステアリング本体は金属プレートが入って強度を確保している事が多いのですが、今回はオール樹脂の3Dプリント仕上げとなっています。3Dプリントは印刷の積層方向が剥がれやすい為、どうしても気を使う必要がありました。工夫としてはなるべく設計で厚さを持たし、斜めプリントにして応力対策してみました。

ステアリングトルクの重たいインディカーを用いてフルトルク25Nmかけて運転してみましたが、軋み音などもなく十分に耐えれる事ができるのを確認しました。(手首の方が耐えられない位のトルクですw)

・ボタンレイアウト

ボタンレイアウトについては概ね良好です。遠すぎず近すぎずの位置に配置できて持ち替えなくても押せる位置にあるので快適です。ただスピンやカウンターを当てる時など急な動作をした際にピットリミッターボタンに指が当たり動作してしまう事があるので、実車同様に段差を付けて意図しない時に押されないようにする工夫が必要かと思います。同様の理由でMIDとEBのロータリーエンコーダーも手が当たって動きやすいので注意が必要です。

・ロータリーエンコーダー

これはスイッチの問題なのか基板の設定の問題なのか分かりませんが、ダイヤルを一つ動かしたつもりでも2つ動いてしまったり、逆の方向に動いたりと挙動が安定していない問題もあります。スイッチのクリック感が軽いせいなのか、パルス信号の時間設定をきっちり煮詰めきれていないせいなのか原因を究明する必要がありそうです。

・ディスプレイとLEDを別体化

これは作ってから思った事でもあるのですが、ステアリングとディスプレイ等の表示装置を分ける方法もあるなと思いました。(F1だとウィリアムズの方式)別体式にする方が製作難易度も下がりますし、ステアリングもいろいろな種類のものに対応可能ですので、この方式も今後試してみるかもしれません。

sim-plicity SW25の感想

ここからはダイレクトドライブのホイールベースsim-plicityの感想を書いていきたいと思います。

ホームページはこちらになりますが、イギリスからの販売と各種トルクに対応した商品があるという情報以外ほとんど分からない謎のハンコンメーカーです。

セット内容はサーボモーターとコントロールユニット、非常停止ボタンといった内容になっていて、初期のOSW(Open Sim Wheel)構成になっています。

特筆すべきは20Nmクラスのハンコンが10万円前後で購入できる安さかと思います。simucube2やFanatec DDなどの20Nmクラスは20万円ほどしますので、その辺りと比較すると圧倒的なコストパフォーマンスかと思います。ただ、20Nmもトルクが必要かと言われると他のDDユーザーの意見では10Nmあれば十分との声も多いので20Nmに価値を見出せるかどうかがポイントになってくるかと思います。パワステなしのフォーミュラー系(インディやF3)を乗る方で実車の様なFFBを味わいたいというのであれば20Nmクラスの選択もありかと思います。(と言ってもインディカーをハイトルクで走行すると手首を痛めたのでトルクを落として走ってます)

ただ、コスト面で有利ではあるのですが、サポートやリセールの面を考えるとメジャーなメーカーにしておいた方が無難かと思います。

ここからは実際に走ってみての感想です。ベルト駆動から1ランクアップした性能を誇るダイレクトドライブ、何が良いのかを具体的に書いていきたいと思います。(初のダイレクトドライブで他社のハンコン経験がない状態での感想です。)

1番の大きな違いはセルフステアの速さです。今まではコーナリング中、スピンしないようにあらかじめ予測しながらステアリングを切っていました。そうしないと滑りだしてからのカウンターステアが間に合わずスピンする事が多かったからです。しかしダイレクトドライブにしてからは多少オーバースピードで突っ込んでリアが流れたとしても、カウンターをあてられる程の反応速度があるのでスピンする回数が減った気がします。

また安定感が良くなったおかげで、車のセットアップも前はアンダー気味にしていたのが、少しアンダー傾向が弱まったセットになってきました。(オーバーステアな領域まではいかない感じです。)

ベストタイム自体はそこまで大きく変わりませんでしたが、安定性が大きく向上したのでレースでのアベレージペースは向上したように思います。またミスも減り、完走率する事も増えてきたように思います。

人によっては効果が違うかもしれませんが、自分にとってはダイレクトドライブにしたことによって、レースでの安定性の向上に大きく繋がっているなと感じています。

費用について

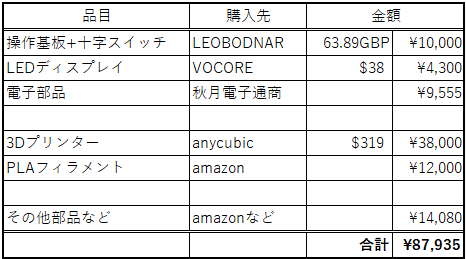

以前からやってみたかったDIYステアリングの作成ですが、気になる費用をまとめてみたいと思います。

部品購入したのが2021年の11月~12頃でしたので、海外からの購入品は当時のレート換算となっています。(ドル円113円、ポンド円153円くらいでした)

製作費用合計で約8万8千円となりました。3Dプリンターを設備投資ととらえると材料費は約5万円になります。

あと、費用には反映されてませんが、作業時間の方が設計に約100時間、3Dプリント・組立作業に約150時間かかりました。趣味で作ってるので費用には換算されませんが、工数で換算すると結構な金額になってしまいます。

そう考えるとFANATECなどメーカーのステアリング価格設定も納得できる金額ですし、安いとまで思ってしまう値段設定かと思います。

ディスプレイ付きのステアリングを購入しようとすると結構なお値段のものが多いのでそれと比べると安価にできたかと思います。

まとめ

ダイレクトドライブのステリング購入から始まったステアリングホイール製作、なんとか無事に形にすることができました。

基板調べや部品選びから始まり、3Dプリンター作業など、いろいろと初めての事ができたので楽しかったですし、勉強になる部分もたくさんありました。

DIYは費用的に安く抑える事は難しいですが、自分の好きな形、好きな仕様にできるというメリットが大きいと思います。

万人にオススメできるかというとそんな事はまったく無くて、やりたいと思う人が楽しんでできれば良いという内容で、こんな事してる人もいるんだという感じで見ていただければ幸いです。

製作動画も作成しましたのでリンクを貼っておきます。長い製作記になりましたが、最後まで御覧いただきありがとうございました。