前回はモデリングを実施しました。

今回はそのモデルを印刷していきます。

印刷前にANYCUBIC Mega Xでいくつかプリントして気になった所があるので、いくつかカスタマイズしてからメインのステアリングを印刷していきます。

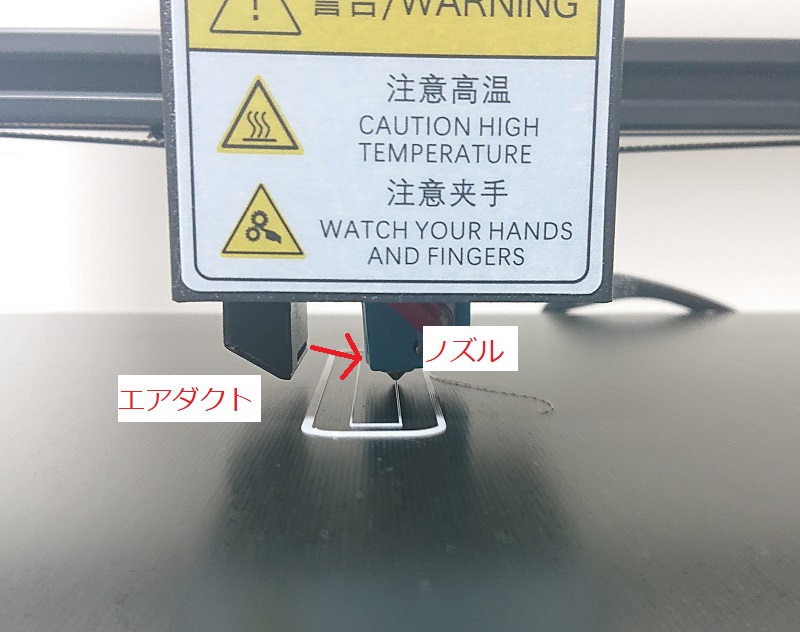

冷却ダクト交換

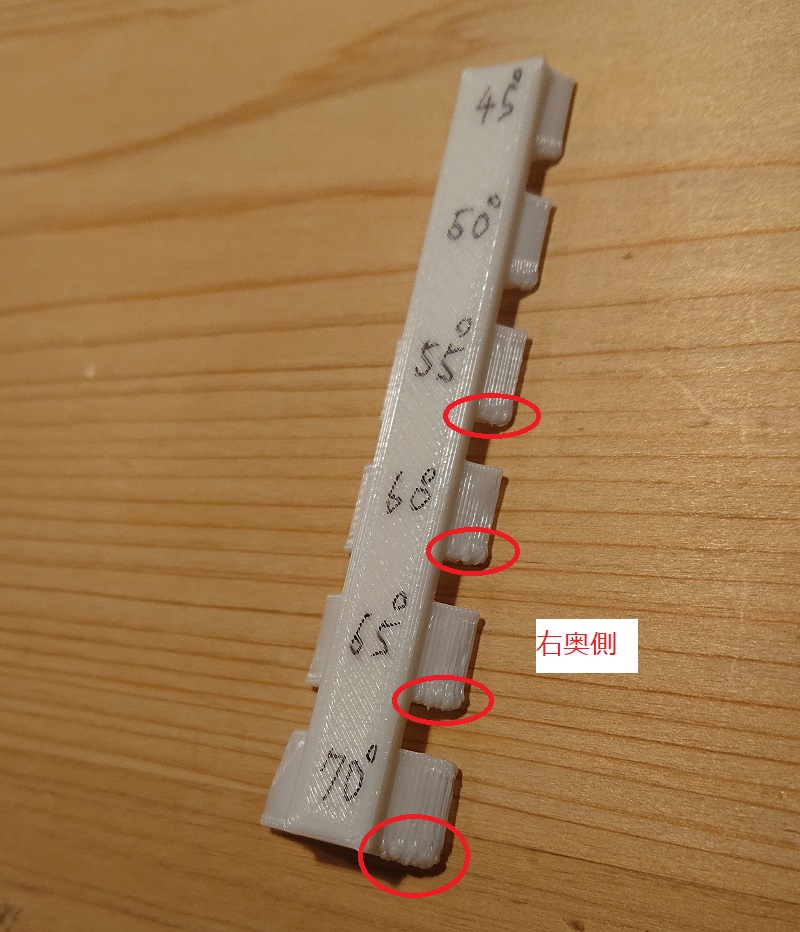

Anycubic mega Xの冷却エアのノズルは片側からのエアフローになっていて、オーバーハングのプリントテストをしていたら、右奥側の角にエアがうまく当たらずに樹脂の冷却ができずに形が崩れるようでした。

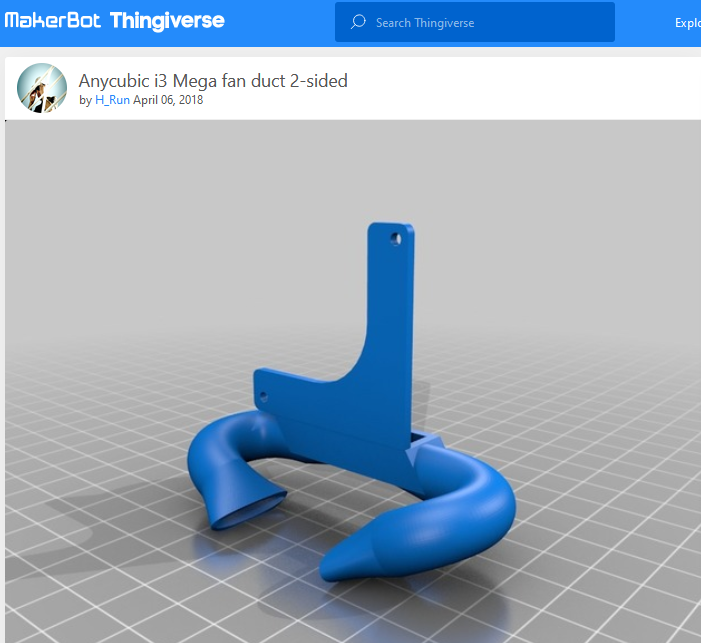

そのためエアノズルを交換して対応します。といってもカスタマイズ用の部品が売っている訳ではなく、3Dモデルをダウンロードしてプリントして作ります。

3Dプリンターのカスタマイズ用パーツは3Dモデル共有サイトでたくさん公開されています。

今回は下記の部品モデルをダウンロードしてみました。

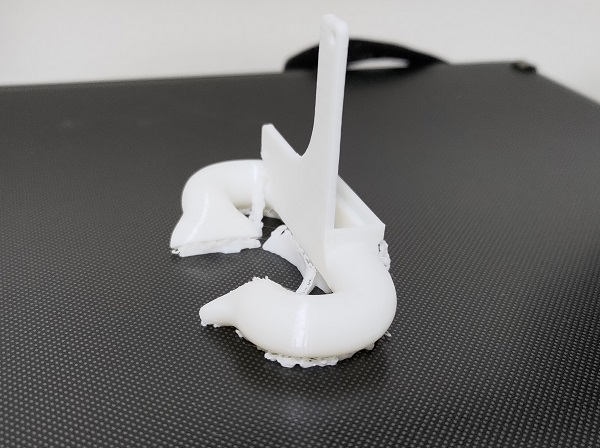

プリントするとこんな感じにできました。

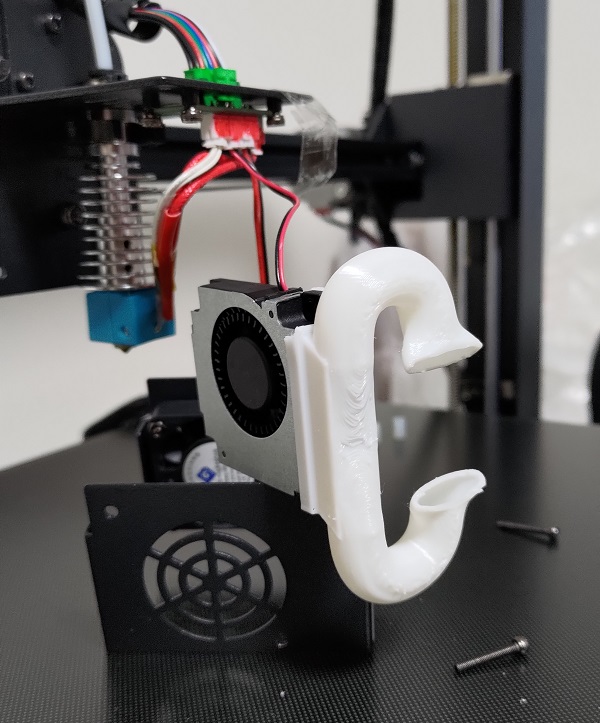

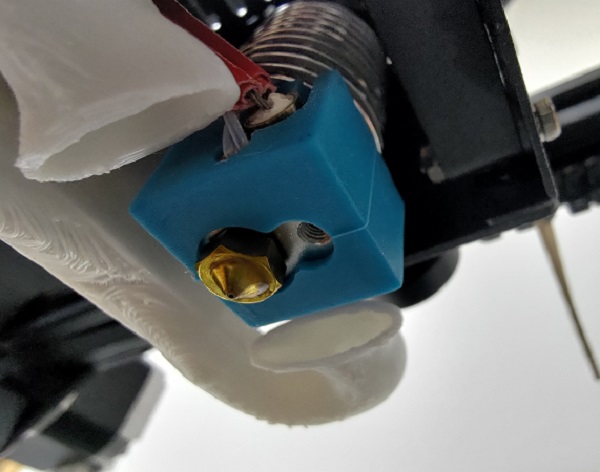

新しくできたダクトはノズル周りを分解して取り付けていきます。

組上がるとこんな感じです。

今までは片側からのエアフローだったのが両側からのエアフローになったので造形の安定性が良くなった気がします。

X軸テンション調整

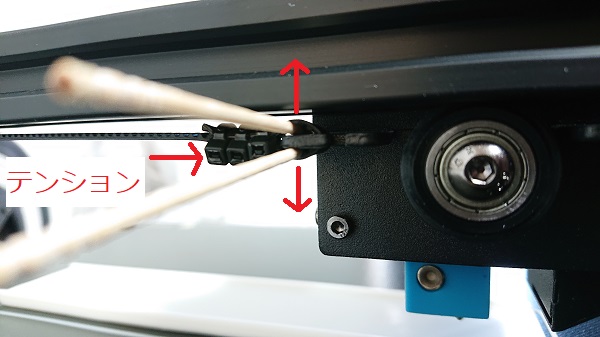

3Dプリンターはベルトテンションが下がって緩くなるとうまく造形できなくなります。そのためベルトテンションを維持し弛みをなくしノズルの動作をリニアに動くようにする必要があります。

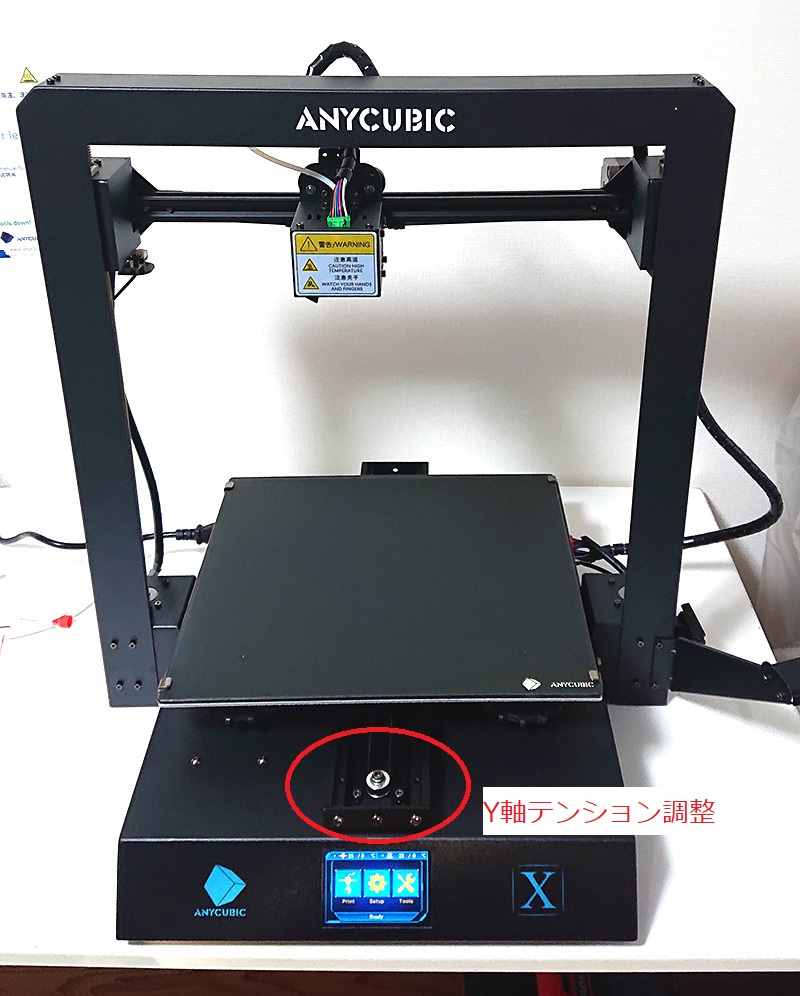

ANYCUBIC Mega X ですが、Y軸にはテンション調整用の機構がついているのですが、X軸(横軸)にはテンション調整機構がありません。

また、ノズルが横に動くX軸レールには左側にはX軸駆動用のモーターがあり、右側にはフィラメント押出し用のエクストルーダーがついているので、スペース的にテンション調整機構を取り入れるのが難しいです。

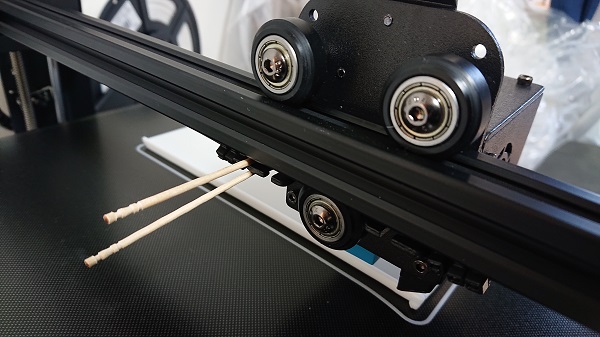

そこで今回使用するのが爪楊枝です。(ご家庭にある普通の爪楊枝です。)

爪楊枝をベルトの取り付け根本に刺すだけです。

ANYCUBIC Megaの構造上、ベルトの端部分は輪っかになっていています。その部分に爪楊枝を刺すことにより輪が上下方向に広がることにより駆動ベルトが引っ張られテンションが張るという形です。

爪楊枝の差し加減や本数で張り具合も調整できますし干渉の心配もありません。そしてコストがかからないというのも良い点です。

スライサーソフトCURA

プリンターの準備ができたら印刷に入ります。

3Dプリンターは3Dモデルソフトで3Dモデルを作っただけではプリントする事ができません。

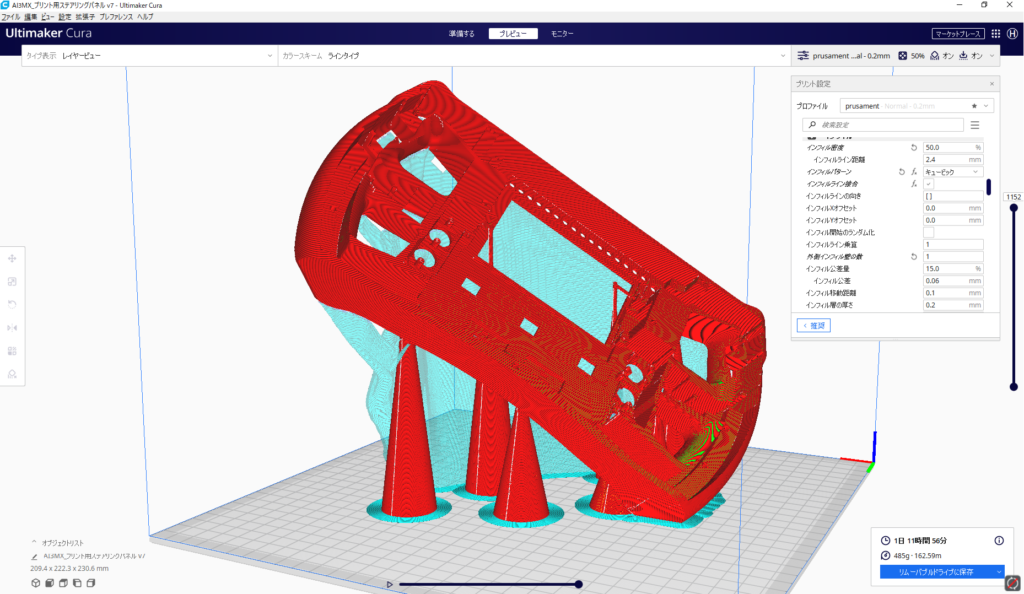

3DプリンターはGコードという座標などが羅列されたコードを読みこんで動いています。そのコードファイルを作製するソフトをスライサーソフトと言います。3Dモデルを高さ方向に輪切りにして3Dプリンターを動かすコードを作製していくソフトです。

スライサーソフトはUltimaker Curaというソフトを使用します。

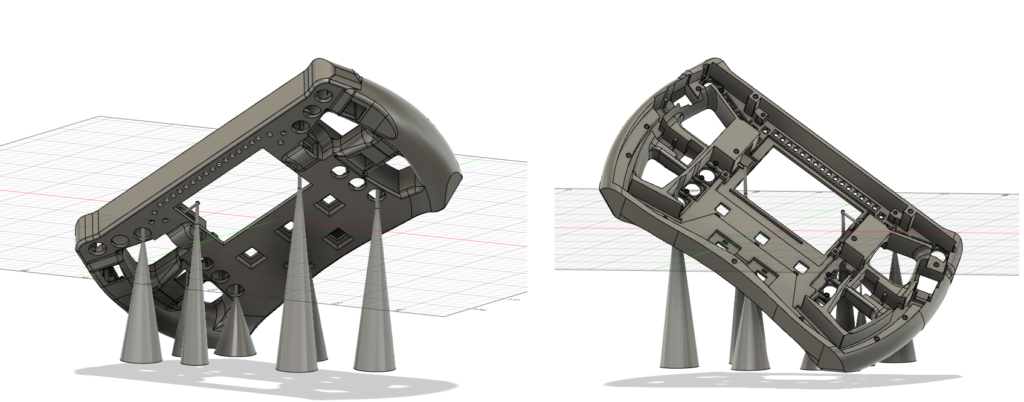

FUSION360で作成したデータを.stl形式ファイルで書き出してCURAで読み込みます。

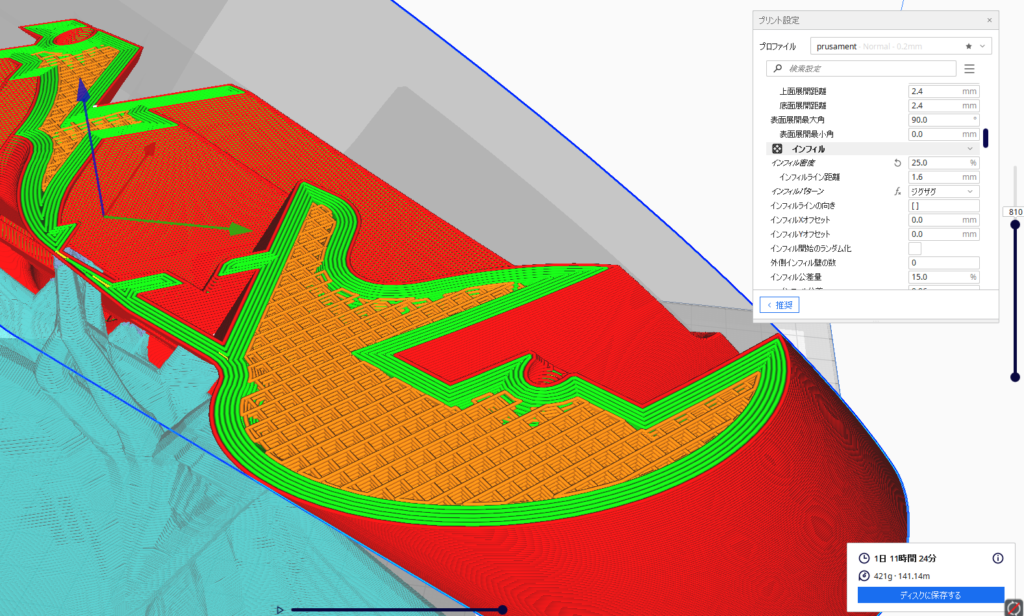

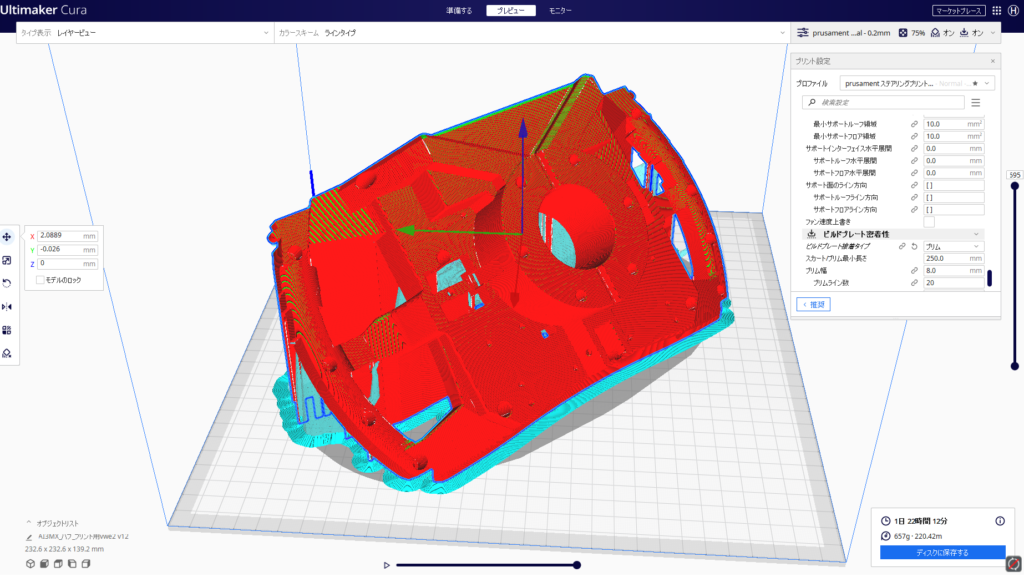

stlファイルを読み込んで、スライスを行いプレビュー画面を表示するとこんな感じです。

必要に応じてサポートも自動生成してくれます。水色の部分がサポート部分、赤色の部分が本体部分(外壁)です。

今回はもの大きさがかなり大きい部類になるのでデータも膨大です。

ステアリングパネルで印刷時間が1日11時間56分(予想なので結構ずれます)使用フィラメントも485gと相当量使用します。

断面はこんな感じになってます。赤色が大外の外壁部分、緑が内壁部分(今回の設定では4層)です。オレンジ色の部分がインフィル部分で内部の充填方法をいろんなパターンから選択し密度を設定します。

スライスが完了したらディスク(ANYCUBICの場合はSDカード)にgcodeを保存したら準備は完了です。

ハブ側はこんな感じです。こちらも印刷時間が1日22時間12分とかなり長い印刷時間となっています。

フィラメント「Prusament PLA」

プログラムが準備できたら次はフィラメントです。

フィラメントとは3Dプリンターの元となる素材です。FDM形式の3DプリンターだとPLAという材質が扱いやすくメジャーに使われています。

一言にPLAと言ってもピンからキリまであります。今回はステアリンホイールという力のかかる部品、また2日以上という長時間印刷になるため強度面や品質面で評判の良いPrusament PLAを使用することにしました。(色はJet Black)

| Prusament PLA (Galaxy Black)新品価格 ¥4,490から (2022/5/4 14:31時点) |

お値段は格安のPLAと比較すると倍くらいの値段はしますが、プリントで失敗しては元も子もないので品質重視と安心の為にはお金を出す価値は十分あるフィラメントだと思います。

このフィラメントの何が良いかというと一番は巻きが綺麗という事です。

ほんとに綺麗に巻かれていてなんの違和感も感じないと思いますが、下の写真の白いフィラメントが本体におまけでついてくるフィラメントです。上のPrusamentと比べると巻き方が全然違うというのが分かるかと思います。

これだと巻きが綺麗だと印刷途中にフィラメントが引っかかるという心配は無さそうなので安心して寝ることができそうです。

プリント(パネル側)

上記の工程を経てプリント準備が完了です。

印刷データを入れたSDカードをプリンターに差してプリント開始です。

当時のtwitterタイムラインで振り返ってみましたが51時間の長時間印刷でした。

大きな失敗もなく一発でプリントできたので良かったです。

プリント(ハブ側)

表側が無事にプリントできたので次はハブ側です。

パネル側で約500g使用してハブ側も600g程度使用する予想が出ているので、新品のフィラメントを投入です。(新品は1kg)この大きさになると毎回新品フィラメントを投入しないと足りないというのはちょっとコスト的に辛いものがありますw

という訳で、こちらは3日がかりでプリント完了。

2つ合わせて5日以上プリントに時間がかかる大物でした。大きなトラブルもなく完了できてよかったです。

最後に2つの部品を嵌め合わせます。結構複雑な形状でうまく嵌るかどうか不安でしたが、3Dモデルの時点で干渉など確認していたので、大きな問題もなく嵌りました。

これで大物の印刷も終わったので最終の組立に移っていこうと思います。