前回は3Dプリンター購入のお話でした。

今回はそのプリンターで印刷するためのデータづくり、3Dモデルのモデリングについて書いていこうと思います。

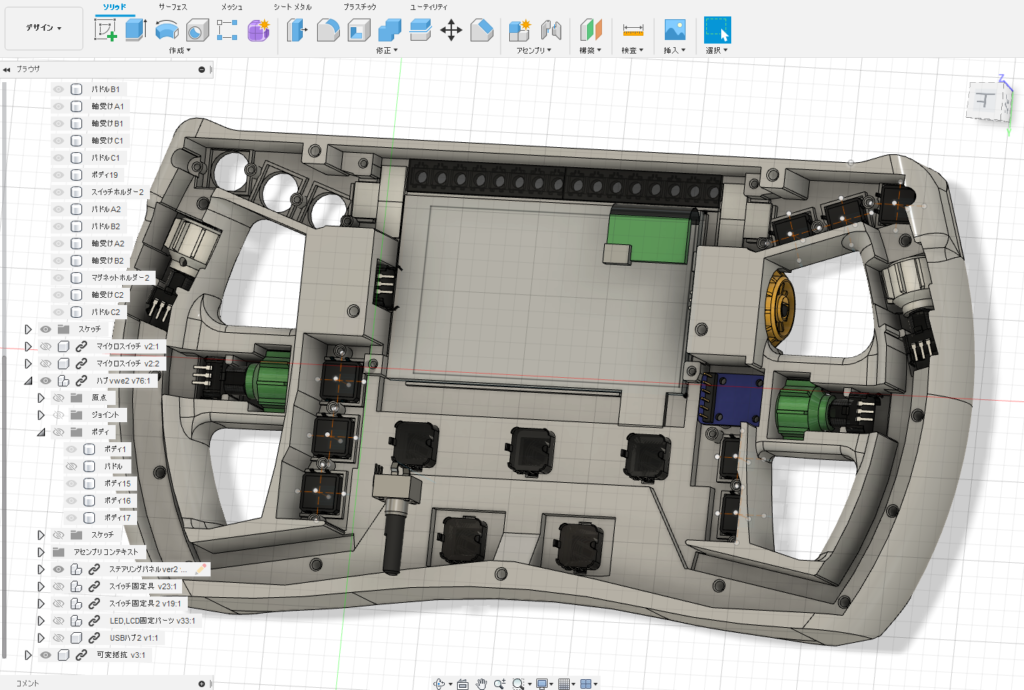

Autodesk FUSION360

3Dプリンターのモデル作成には3Dのモデリングソフトを使用します。

今回はきっちりとした寸法が必要な品物ですので3DCADソフトを使用します。

Autodesk社のFUSION360というソフトを使用します。このソフトは個人利用の場合だと無料で使用できるので今回の様な趣味で作るにはコストもかからないのでありがたい仕様となっています。

アカウントを作成し無償体験版をインストールします。

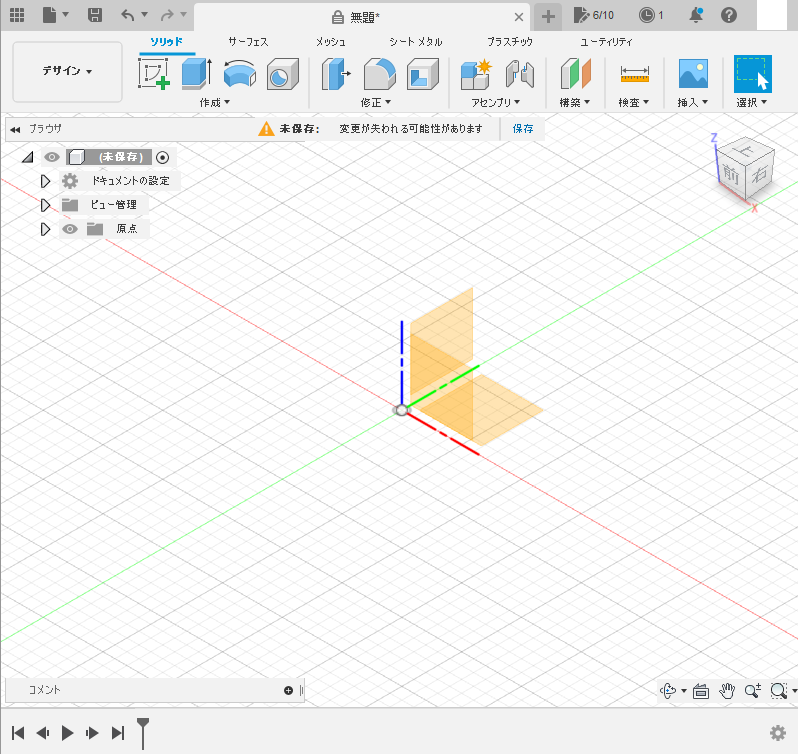

ソフトを起動するとX軸、Y軸、Z軸からなる空間が表示されます。この空間にモデルを作っていきます。

操作方法などの説明は専門サイトにお任せしようと思います。最近は3Dプリンターも流行のあるのでモデリングソフトの解説も検索すればいろいろ出てくると思います。

モデリング(部品)

まずは操作に慣れるために使う部品を採寸しながら3Dモデルを作っていきます。

以前に仕事の関係で3DCADを触っていたので、思い出しながらの操作していきます。(ソフトによって操作方法は違いますが、基本的に平面に図形を描いて押出したり引き抜いたりという感じで形を作っていきます。)

ステアリングの細かい形状を決めていくためには、取り付ける部品もモデリングして干渉具合を確認していく必要があるので、部品をどんどん3Dモデル化していきます。

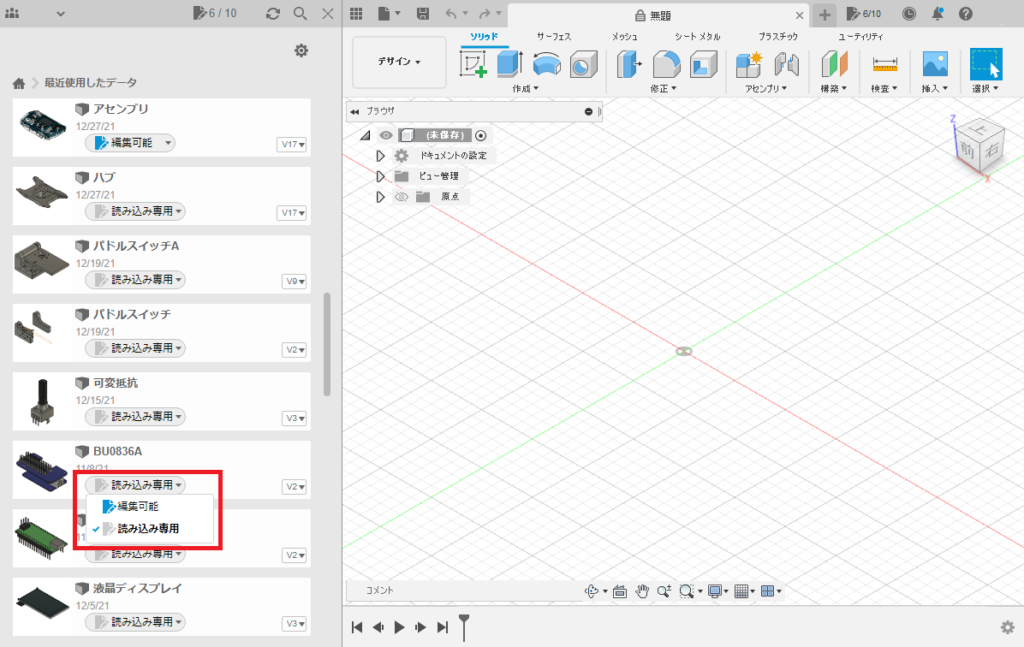

部品をモデリングしていきますが、このFUSION360、無償利用のバージョンだと同時に編集可能なモデルが10個までに制限されています。ステアリング一式の部品を作っていくと直ぐに上限に達してしまします。

対応方法として、出来上がった部品は読み込み専用に変えてしまう事で編集可能なモデル数を増やすことができます。

モデリング(パネル側)

部品のモデリングが終わったらステアリング本体に取り掛かります。

まずはボタン等を取り付ける表面パネルからです。

モデリングしていくポイントとしていくつかあります

- 操作性を考慮しながらレイアウトする。

見た目のカッコよさも大事ですが、個人的には機能を追求すればカッコよさも出てくると思っているので基本的には機能を重視して大きさや形状を決めていきます。

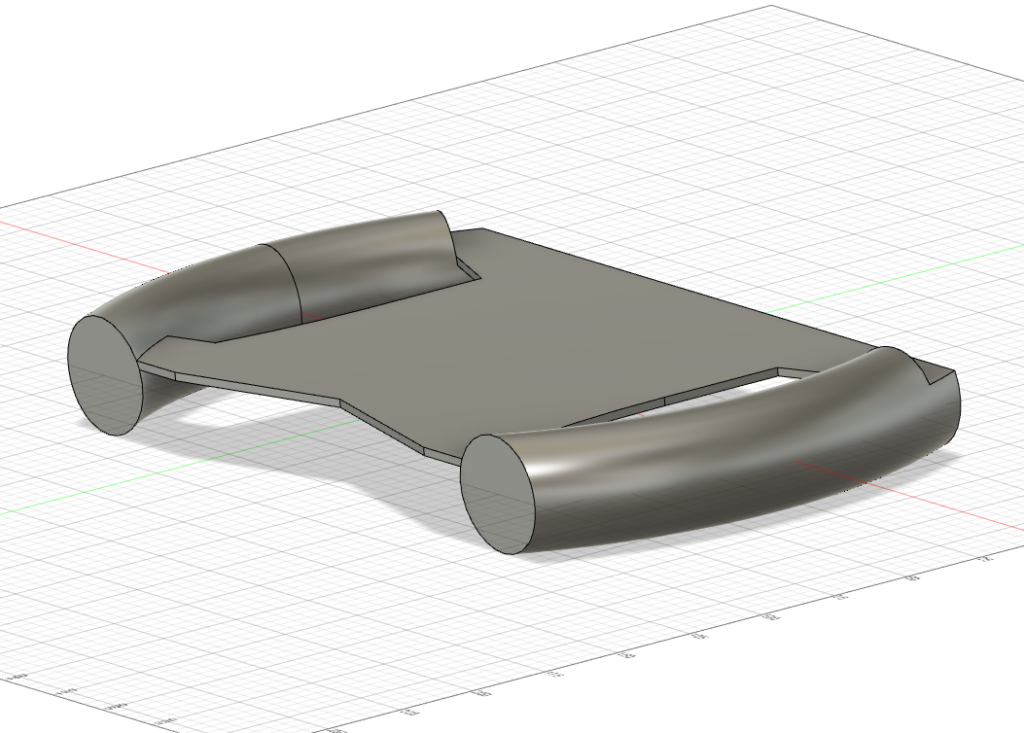

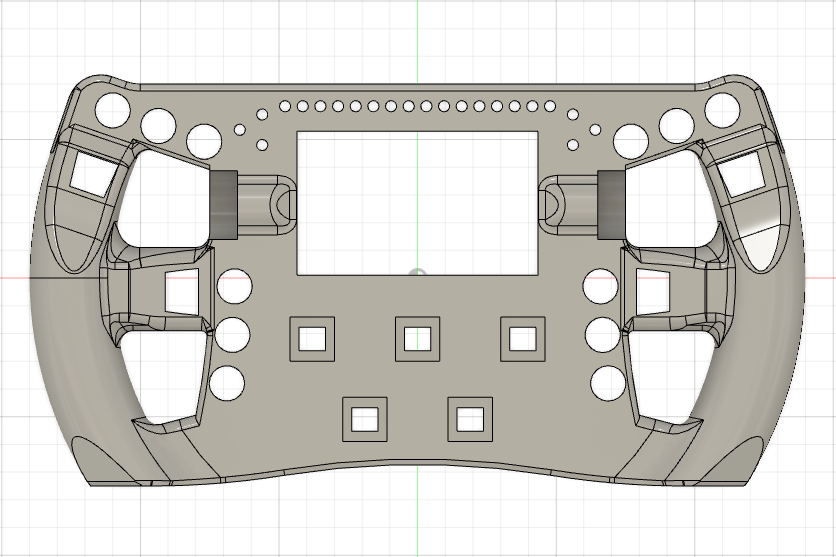

まずは外径から決めていきます。ステアリングの直径や形状は目的によって形が変わってきます。

フォーミュラ車だと直径300mm程度の四角い形状が多いですし、ラリーやドリフトなどステアリングを多く回したり舵角の大きいステアリングは丸形で直径350mm程度が主流かと思います。

今回は今まで使用していたT-GTが特に違和感ないサイズ感だったので、T-GTの寸法を基本に作っていくことにしました。

外径は280mm、グリップ部分は前後35mm×横幅30mmの楕円形状のグリップを基本としています。

グリップをベースにボタン設置用のパネルを設置します。

あとはボタンやディスプレイがうまく収まるように肉を持ったり削ったりの作業です。(一言で言ってますが作業ボリュームとしてはかなりの量です。)

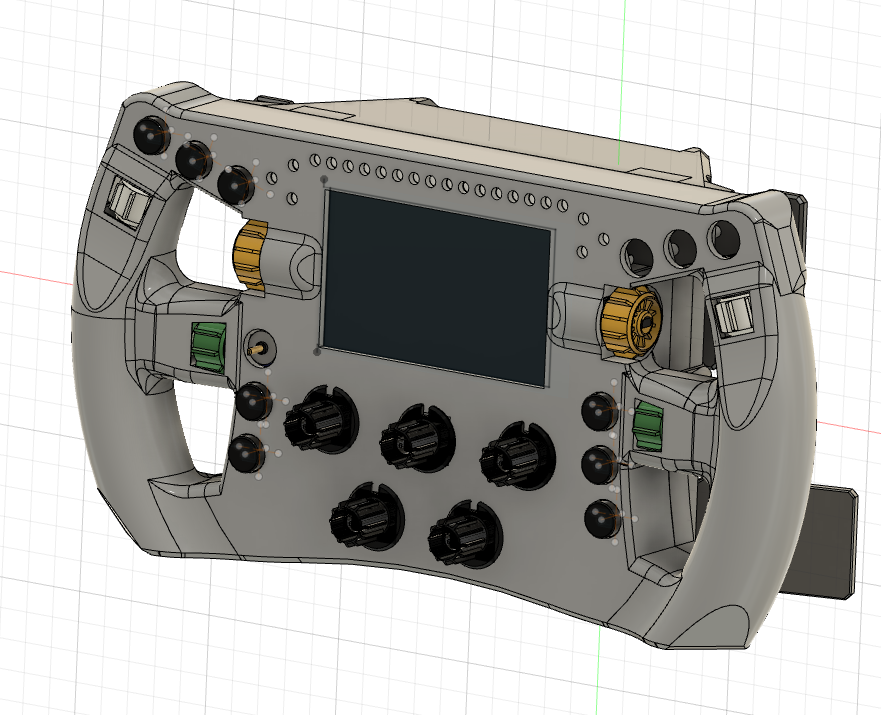

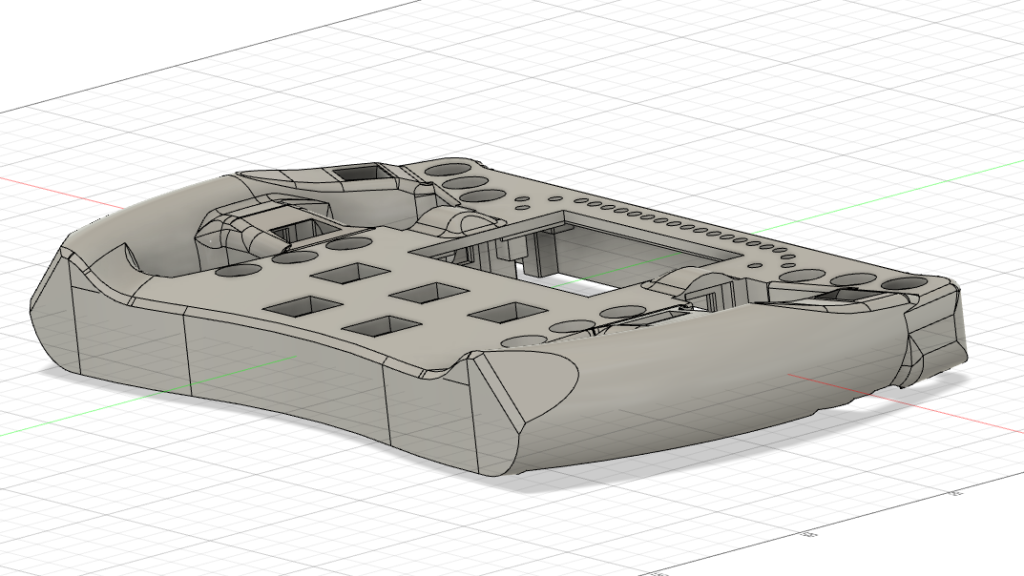

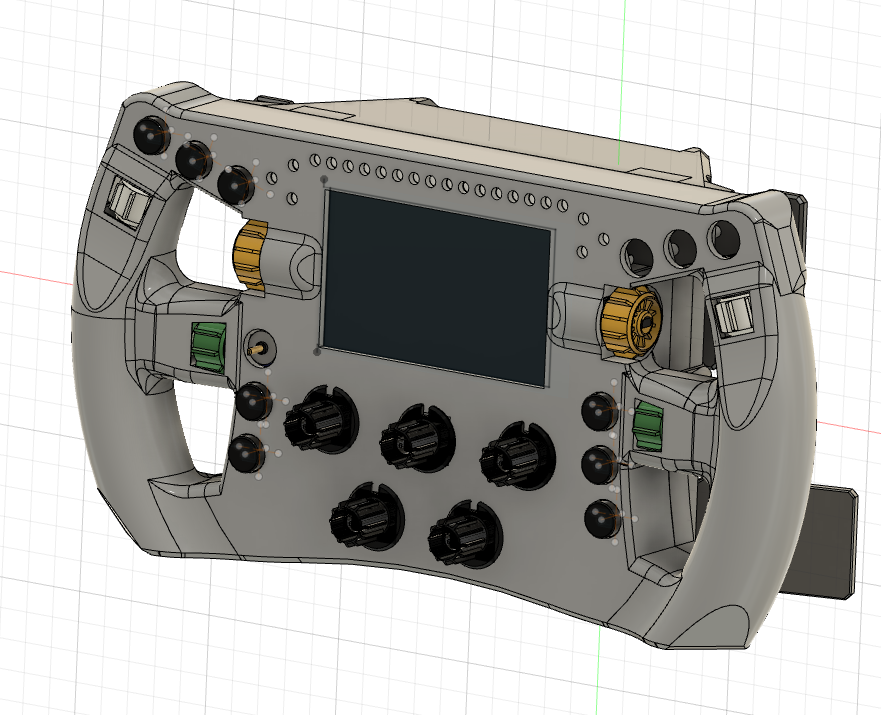

で、完成形がこんな感じです。

ボタンレイアウトは親指で操作する事が大半ですので、グリップを握った際の親指の付け根を中心にレイアウトしていきます。

難しかったのが親指が入る穴の大きさです。小さすぎるとステアリングがキックバックされた際にケガしやすくなりますし、逆に大きすぎるとボタンが遠くなり操作性が悪くなります。3DCADであるとはいえ実際にモノを触る訳ではないので、この辺りの大きさの調整に苦労しました。

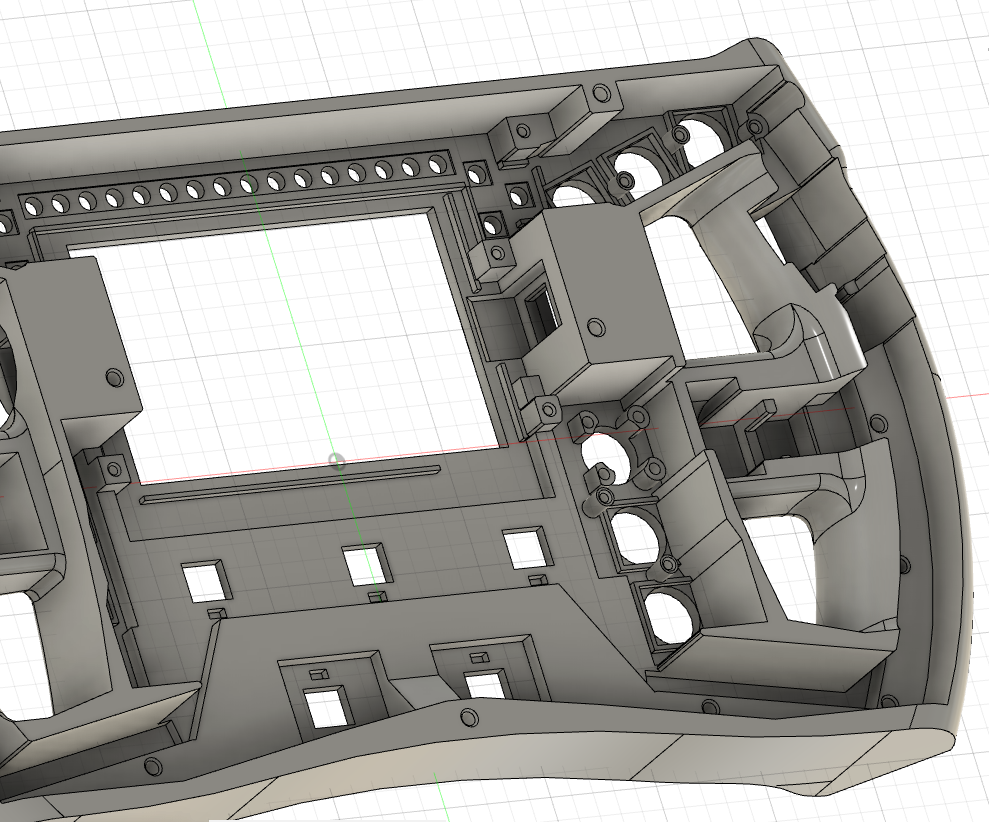

パネル裏側はこんな感じです。LED、ディスプレイ、ボタンやロータリーエンコーダーの取り付け方法を考えながら、穴の位置や大きさ、ネジの位置などを決めていきます。

- プリントを考慮した形状にする。

どんな形状でも作れると思われがちな3Dプリンターですが、万能という訳ではありません。下側から上に積層していく製造方法の為、必ず下にモノがなければ積層していくことができません。なので、橋の様に空中を水平に渡すような構造を作るのは苦手です。(下に受けのサポートを作れば造形可能ですが、あまりきれいに出力されません。)

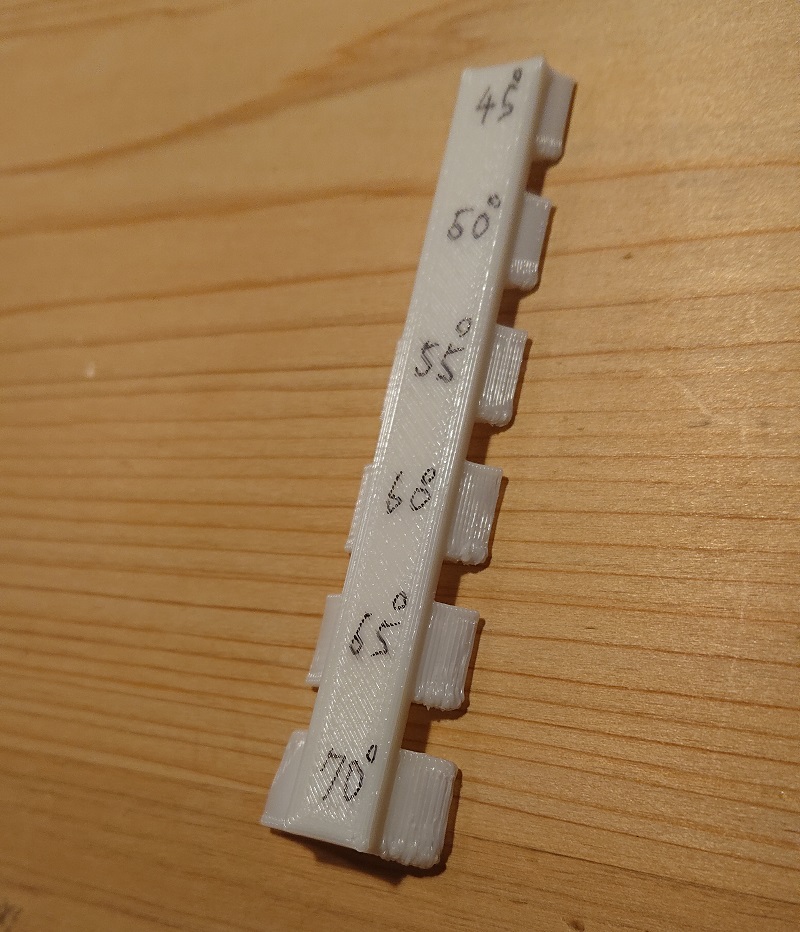

空中にプリントラインを描くことはできませんが、すこしずつせり出していく形状は作れます。(オーバーハング形状)機種やプリント条件にもよりますが、45°位までは割と綺麗な形状でプリントすることができます。60°位になってくると形状が崩れてきますがプリントはなんとかできるといった感じです。ですので、今回はオーバーハング60°を目安にプリントする形状にモデリングしました。(どうしても必要な所はサポートを使用します。)

またベッド面(一番下になる面)はベッドの表面形状や印刷条件からあまり綺麗な面を得ることができません。ですので見た目を綺麗にする為に(といっても3Dプリンター独特の積層痕は残ってしまいます。)なるべく表面に見えない位置か面積を少なくするように意識してみました。(ベッドとの接地面はある程度残しておかないとプリント中にベッドから剥がれて失敗てしまうので)

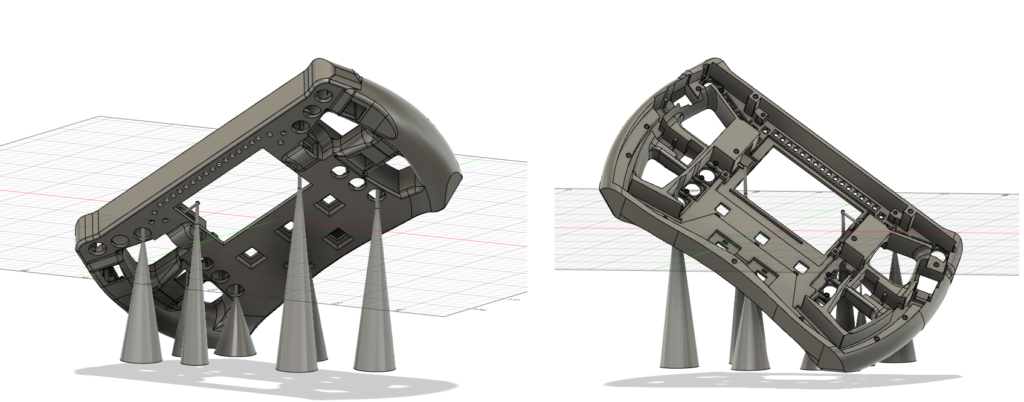

以上の条件を考慮して、ステアリングパネルのプリント方法は下の様に角度をつけてプリントする事にしました。こうすることで大半の部分が許容オーバーハング角度に収まり、ベッドとの接触面を減らして綺麗な造形面を得ることができます。

- 寸法公差が大きい

3Dプリンターについてですが、CAD上のモデルと実際にプリントしたものの大きさに誤差が出てきてしまいます。0.4mm径のノズルから樹脂を押し出す構造や駆動部分はベルトという事もあり、どうしても公差が大きくなってしまいます。(±0.数ミリはある感じです)

ですので、部品などを取り付ける部分は片側+0.5mm程度大きくモデリングして、部品が確実に入るようにしました。(入らなくて後から削る方が大変なので。)

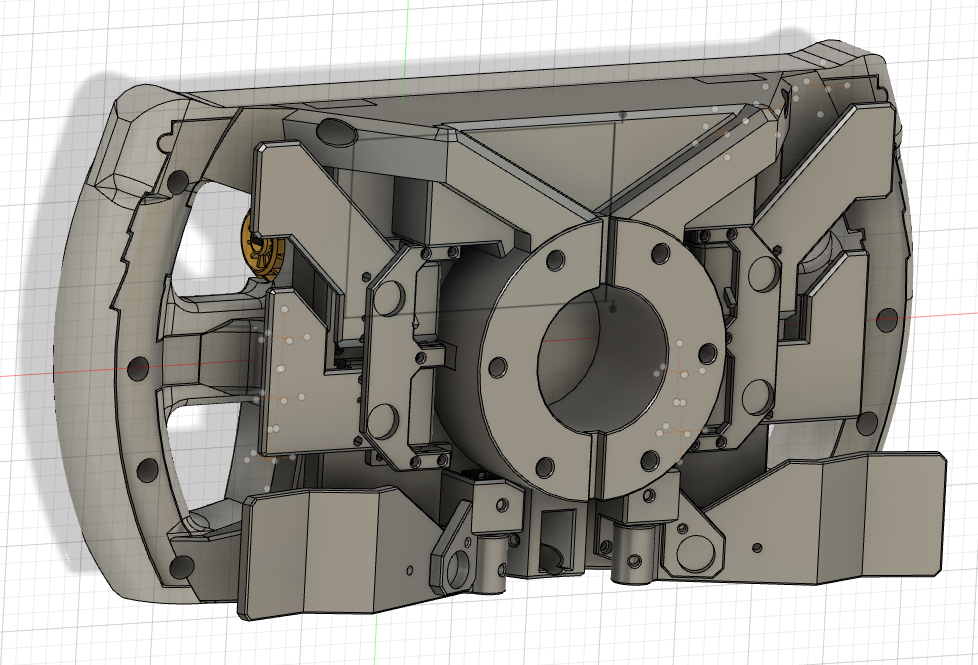

モデリング(ハブ側)

- 強度確保

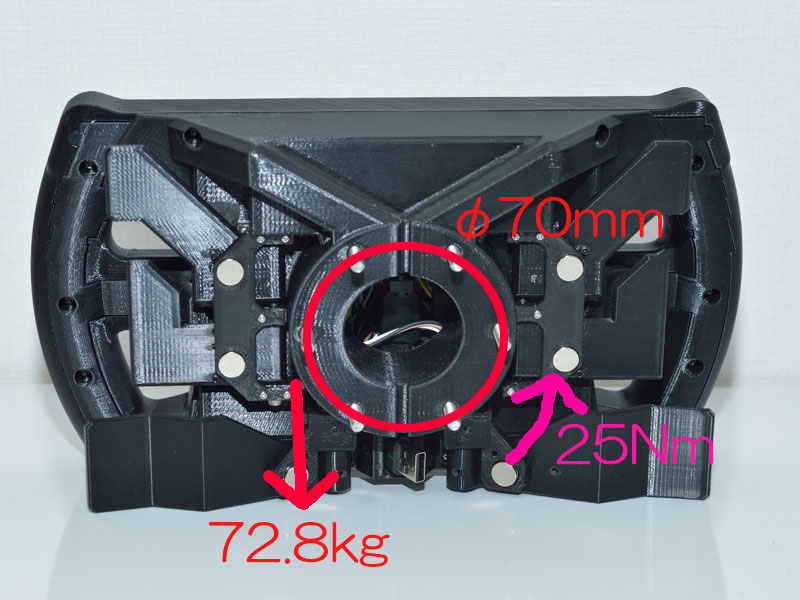

ハブ側に一番求められるのは強度です。今回は25Nmという大トルクのハンコンを使うので壊れない為の強度が必要です。

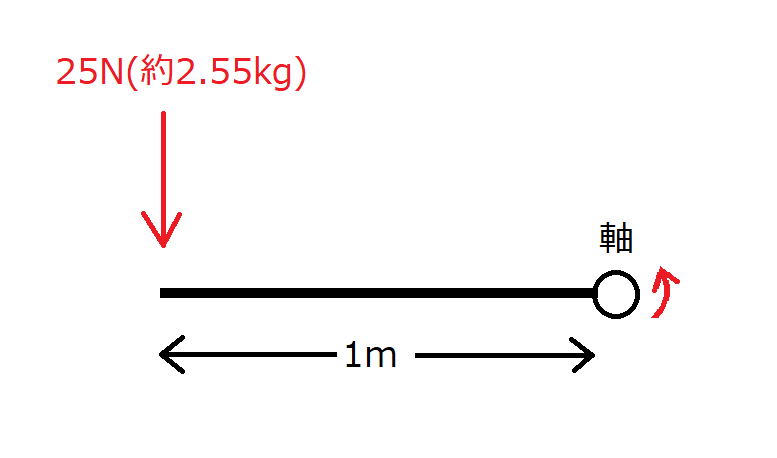

まず25Nmというトルクがどんなものかというと、軸に対して1m離れた位置に25N(約2.55kg)の力がかかるという事です。

2.5kgというと大した重さではないように感じますが、ステアリング(φ280mm)にかかる力になると下記のようになります。

25Nm ÷ (φ0.280m ÷ 2) ≒ 178.6N ≒ 18.2kg

18.2kgとなると相当な重さである事がわかるかと思います。

トルクは径が小さくなればなるほど、支点での力が大きくなっていきます。

ハブ部分は直径70mmしかないので、1点で荷重を受けた場合は約72.8kgにもなってしまいます。実際には6本のネジで受けるのでそんなに荷重はかからないですが、それでも本体には相当の捩じり荷重がかかるので強度がとても重要になってきます。

常時、力がかかっている訳ではなく瞬間的に発生する力なので、ステアリングにはそれ以上の耐久性が必要となります。

という訳で、ハブに取り付ける側はなにより強度が最優先となります。

はじめは内部にボルト等の金属フレームを入れて強度確保も検討しましたが、物は試しという事で全部3Dプリントで作る事にしました。

ですので、ハブ側は全体的に厚めの設計(約10mm)にし、+αの補強として上部側にフレームを付けています。

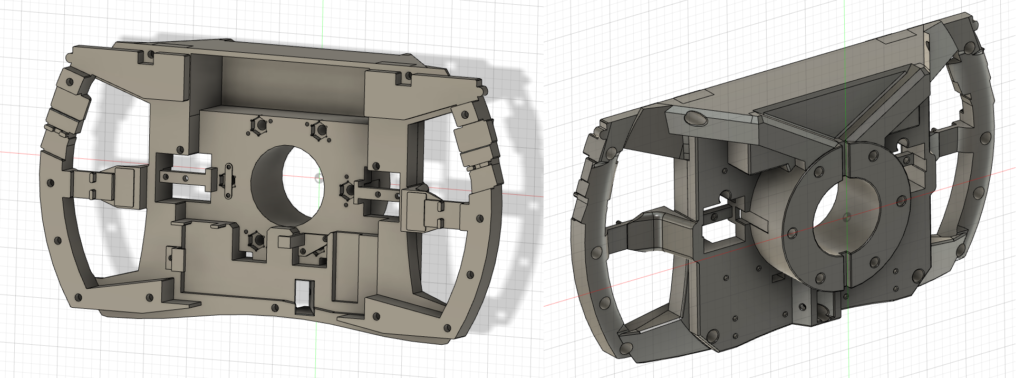

組立(アセンブリ)

FUSION360のアセンブリ機能を使って組立確認ができます。

最終的に組み上げるのではなくて、取り付ける部品を置いてクリアランスを確認しながら形状を決めていくといった感じで使用します。この機能があることで細かい形状も作っていくことが可能でした。

最終的に全部の部品を組み立ててモデリング完了です。

3Dモデルで立体で見れるので完成をイメージしやすいのが良いですね。

背面はこんな感じです。

パドルはシフトパドルの他にデジタル2つとアナログ2つの6パドルにしてみました。

パドル位置も触りながら試行錯誤しないと決めにくいですが、小さな部品で3Dプリンターならすぐ作り直せるので調整ありきで形状決めしました。

まとめ

以上、簡単にモデリングのポイントについてまとめてみましたが、モデリング期間も約2か月(約100時間)と非常に長くかかり、細かい所までは書ききれない位のボリュームです。

3DCADが無料で使用(個人使用)できるようになったのは非常にありがたいです。少し前まではソフト1本数百万円とかしていましたが、時代はどんどん変わっていますね。使用するには当然スキルは必要ですが、初心者でも簡単にソフトが導入できる環境になったのは裾野が広がって良い事だと思います。

最後に、当時のtwitterのタイムラインを並べておきますので時系列と雰囲気が伝われば良いかなと思います。